[公式]株式会社 アイエヌジー

[カテゴリー] 工場機械

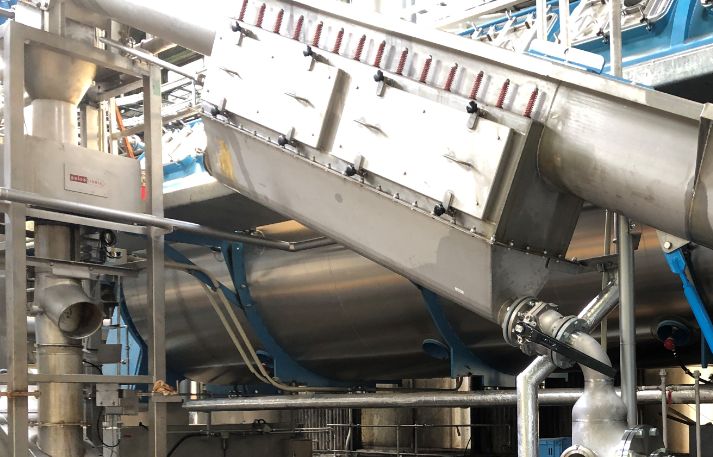

スクリューコンベア

スクリューコンベアメーカー

スクリューコンベアメーカーとして多様な設定と条件などに技術に基ずく対応をさせて頂き、

ご相談ご指示に柔軟なオーダーでお応えすることにあります。

弊社は、プラント技術者としての経験を反映させることが出来ますので、

各種の条件による提案も含めて、説明と解説に以降努めますので、宜しくお願い申し上げます。

スクリューコンベアは一般的に搬送という目的に使用されますが、ホッパ等と合わせて定量供給の機械的能力もあります、

使用目的に応じて構造的に違いがありますが本ページにて説明をしていきます。

スクリューコンベアの選定

使用目的別に要点を解説します。

(1)乾式:粉粒体が多くを占めますので、それに伴い留意する点を以下に列記します、

1)充填率について:スクリュー羽根の外径から軸の外径を差し引いたいわゆる有効断面積に対して

粉粒体の占有体積の割合を示したもので、搬送量に関係してきます。

2)粉粒体の場合は、実際にマックスの体積で運ぶ機械的能力はありますが設計値としてはほとんどの場合

マックス計算はしません、理由はコンベアの能力ではなく、供給と搬送の安定性に起因しますので、

搬送量に対して相対バランスを考慮にいれて、充填率を50%?70%に設定するのが標準的な考えです。

3)羽根の外周とケーシングの隙間は、乾式、湿式ともに対象搬送物ごとに考慮する必要があります、

特に粉体の場合は局部的に集中した時に腰が強くなる特徴があり、

ケーシングの隙間空間に硬い層として堆積固着すことがありますのでメンテナンス時に取り除きます、

(2)湿式:この湿式という意味は単に水分含有の場合と油脂分が含まれる場合に大別されます、

又、機械的に考慮をする項目が増えます、

1)使用例としまして、前段階の工程で加熱している時、その煮汁が含まれた状態で、

スクリューに乗り継いだ場合など、

残渣処理の過程で、油中で加熱する場合が多いです、又、蒸気をあてた場合など、

2)上記 1)のコンベアについて、この時点で冷却をする場合は、

コンベアの外周にジャケットと呼ばれる

冷却水用の外周ケーシングをカバーします、更に、油脂分が多い時には容積を持った下カバーを

コンベア後部に設けます。

スクリューコンベアの軸シールについて

スクリューコンベアの軸シールには数種類ありますので、その選定と留意する点について説明します。

(1)グランドパッキンを使うケース:主に乾式の搬送で使用しますが大きさと材質には多くの種類があり

厳密には粉粒体によって材質の特性を考慮します、

又、スクリュー先端においては、搬送物が軸パッキンにスクリューによる圧力がかからない様な構造にします。

詳しくは、弊社アイエヌジーにご相談下さい。

(2)搬送物が食品材料、原料である場合は特にご注意下さい、

(3)粉体の粒度が細かいものにつきましては、二重パッキン構造にして、その中間に空間を設ける構造にて

ランタンリングを挿入します、そしてそこへ外部よりエアーパージを行う方法もあります、

この場合、配管とエアー源が必要です。

(3)オイルシールを使用する場合は、乾式での使用はしません、コンパクトなので使用しがちですが、

これについてはオイルシールの動作原理を説明します、

オイルシールは軸との接触面に常にオイルがにじんでいる状態にしなければなりません、

実際には常に微量のオイルを潤滑目的でシール先端部ににじませて使う様にしているためです。

スクリューフィーダー

スクリューフィーダはホッパの貯留とスクリューコンベアを一体化して行う方式で、

定量搬送、定量供給として使用するものです、又別名、定量切り出しとも呼ばれます、

まず、スクリュー構造面での特徴について記載します。

(1)定量という位置付けにより、通常の搬送スクリューとの違いとして、

いわゆる送りの安定性が重視されますので、スクリュー羽根の有効段面積が小さく設定されています。

軸径の割に羽根径が少なくなっています、

(2)まず重要な要素として、ホッパ貯留の量と貯留搬送物の特性が大きく関係してきます。

1)ホッパの容量が大きくなれば比例して嵩比重による重量が増えます、それによる重量圧力が

スクリュー羽根の回転に抵抗負荷としてかかります、

言い換えれば常に重量負荷と搬送物の特性を抱えた状態での起動になります。

2)スクリュー羽根が深いとどうしても安定性にムラが出てしまいますので、1回転の送り量は少ないですが、

比較的動力に負担をかけず、回転数の設定を増減できます

3)標準的な考えとしまして、処理量(切り出し量)が大きい場合はスクリューフィーダーの本数を増やしていく方向です、

(3)ホッパの形状とスクリューとの取り合い

ホッパの端とスクリューの間口との関係では、ホッパの絞り角度を搬送物で異なりますが60度から70度以上とします、

ブリッジ(閉塞)がおきてしまう場合では、攪拌やバイブ、エアーアクチエーターなどの

ブリッジ防止策が必要になってきますので、

これはこれで、更に問題が拡散していきますので。

(3)一般的な特徴としまして、ホッパからスクリューをあまり長く出さない構造になっています、

又、プラントとしてホッパのINとOUTで流れがつながっている場合は、ホッパの貯留量とスクリューフィーダーの

切り出し量との時間差間隔を設計値で検討することになります。

スクリューコンベア 設計

スクリューコンベアの設計手順について解説します。(1)搬送対象物の把握

(2)必要搬送量

(3)スクリューコンベア 角度

(4)スクリューコンベア 機長

(5)スクリューコンベア 断面仮設定

(6)軸の径と材質

(7)羽根の径と材質

(8)搬送対象物の充填率

(9)必要搬送量の計算

(10)材料の板厚

(11)シールの方策 (12)軸受けの選定

(12)モーターの選定

(13)組立図

(14)製作図(詳細図)

大まかな順番を掲載しましたのでここからは各手順に沿った解説をしていきますので

計画の参考にお役立て下さい。

搬送対象物の把握:まず第一に時間当たり何をどれだけ運ぶ必要があるのか、把握する必要がありますので

この把握について更に必要な要素を下記に列記します。

搬送物の見かけ比重、嵩比重とも言います、1立法メートルの箱に入れた時の重量です、

1立法メートル当たりではありません、それは比重と混同して理解しにくいからです、

あくまでも1立法メートルの箱に入れた時にその箱に入れて圧縮はせず自由な性状粒状が折り重なり

その隙間に空間が出来た時点の重量です。

スクリューコンベア 計算式

スクリューコンベア 計算式とはスクリューコンベア 搬送量 計算ということで計算式の解説をします。

計算要素

Q:搬送量(m3/h)

A: 羽根の有効面積(m2) 羽根の外径面積 - 軸の外径面積

P:羽根のピッチ(m) 一般的には羽根の外径=ピッチに設定するケースが多いです。

n:回転数(rpm)1分あたりの回転数

γ:搬送物の嵩比重(ton/m3)

η: 充填率 0< η < 1.0

搬送量(m3/h) Q = 60 x A x P x n x η

搬送量(ton/h) = Q x γ

実際の搬送量と充填率の関係について

スクリューコンベアの中を通過する量が断面一杯の満タン状態で運ぶこともめずらしくはありませんが

設計値、計画値においては満タンではなく有効面積に対して「充填率」を一般的なセオリーとして0.25?0.45らいで設定します、

トータルの搬送能力は回転数と充填率の関係も留意します。

特に中古機械として導入する場合は機長もさることながら、スペックとして搬送量が上記のどの関係で出てきているのか

見極めが大事になってきますので、注意がひつようです。

アイエヌジーがトータルとして対応しますので、お気軽にご相談下さい。

スクリューコンベア 回転方向

スクリューコンベア 回転方向については、まず必要な要素として羽根のらせんが右巻きと左巻きの2種類があり、

その使い方には以下の様な条件をもとに搬送方向が決まります。

(1)進行方向右回転=左巻き

(2)進行方向左回転=右巻き

そして、モーターが進行方向先端に置く場合と後端に置く場合とで、モーターの出力軸の回転方向との兼ね合いで

決まってきます、いわゆる、引きか押しかの条件が違ってきます。

[ 株式会社アイエヌジー ]

[ TEL : 099-260-4648 ]

[お問い合わせ]